技術コラム

2025.10.07

- 水素還元

酸化被膜の除去を純水素熱処理で行う原理とは

目次

酸化被膜とは?

酸化被膜とは、金属材料が酸素と反応し、その表面に形成される非常に薄い酸化物の層を指します。この被膜は、金属が置かれる環境や用途によって、材料を保護する有益な存在にも、あるいは除去すべき有害な存在にもなり得ます。特に、精密な品質管理が求められる化学メーカーや材料メーカーの製造プロセスにおいて、この酸化被膜をどう制御するかは、最終製品の性能を決定づける重要な技術的課題です。

金属表面に酸化被膜が生成されるのは、熱力学的に見て、金属がより安定した自然な状態へ回帰しようとする化学反応です。私たちが工業的に利用する多くの金属は、自然界では酸化物、すなわち鉱石として安定して存在しています。これを精錬することで、人工的に使いやすい金属へと還元しているのです。そのため、大気中や水分中など酸素が存在する環境に置かれると、金属は本来の安定した酸化物の状態に戻ろうとして、自発的に酸素と結合します。

保護的な酸化被膜と、問題となる酸化被膜の違い

すべての酸化被膜が有害なわけではありません。その性質によって、母材を保護する場合と、逆に品質を損なう場合があります。

保護的な酸化被膜の代表格は、ステンレス鋼の表面に形成される不動態被膜です。これは、含有されるクロムが酸素と選択的に反応して作る、主成分を酸化クロム(Cr₂O₃)とする極めて薄く緻密な膜です。この膜は非常に安定しており、母材に強く密着して外部からの酸素や腐食性物質の侵入を遮断するバリアとして機能します。万が一、膜の一部が傷ついても、瞬時に自己修復する能力も持っています。アルミニウムやチタンの表面に形成される酸化被膜も同様に、高い保護能力を発揮します。

一方で、問題となる被膜は、主に後工程への悪影響や、製品機能の阻害が懸念される場合に指します。

接合・接合工程での阻害

ろう付けや溶接、はんだ付けを行う際、表面に酸化被膜が存在すると、溶融した接合材が母材表面に濡れ広がるのを妨げ、確実な接合ができなくなります。この課題は、接合強度の不足や欠陥の原因となります。

コーティング・塗装工程での密着不良

めっきや塗装を施す前に酸化被膜が残っていると、コーティング層が母材に直接触れることができず、密着性が著しく低下します。結果として、コーティングの剥がれや、その下での腐食(層間剥離)を引き起こします。

電気的特性の悪化

多くの金属酸化物は電気を通しにくい絶縁体です。そのため、コネクタの端子やスイッチの接点部分に酸化被膜が形成されると、接触抵抗が増大し、導通不良や発熱といった問題の原因となります。

高純度・クリーン度が求められる用途での汚染源

半導体製造装置や医療機器、真空装置の部品などでは、表面の微量な酸化被膜ですら、プロセス中における汚染(コンタミネーション)源となるため、徹底的に除去する必要があります。

このように、製造プロセスにおいては、意図せず生成された酸化被膜をいかに清浄に、かつ母材を傷つけずに除去するかが極めて重要な技術となります。

酸化被膜の従来の除去方法とその課題

製造プロセスで問題となる酸化被膜の除去には、従来、物理的な手法と化学的な手法が用いられてきましたが、それぞれが深刻な課題を抱えています。

方法①:研磨(物理的除去)とその課題

研磨やブラストに代表される物理的除去は、化学薬品を使わない利点があるものの、その作用原理から母材へのダメージは避けられません。酸化被膜と母材を区別なく削り取るため、精密部品に不可欠な寸法精度を損ない、表面を荒らしてしまいます。また、工具が届かない複雑な形状の内部を均一に処理することは極めて困難であり、部品に有害な加工応力を残留させるリスクも伴います。

方法②:酸洗い(化学的除去)とその課題

化学的除去は、酸やアルカリ性の薬品(主に酸)に部品を浸漬し、化学反応によって酸化被膜を溶解・除去する方法です。この手法は、液体を用いるため、複雑な形状の部品でも内部まで処理液が届けば均一に除去できるという利点があります。しかし、化学反応を利用することによる特有の課題が存在します。

酸は酸化被膜だけでなく母材も溶解するため、条件管理が不適切だと過剰溶解(エッチング)を招き、寸法精度を損ないます。材質ごとに最適な酸を選ばないと、部品に回復不能なダメージを与える可能性もあります。加えて、強酸の取り扱いは安全上のリスクが大きく、使用後の廃液処理は環境とコストの両面で重い負担となります。

純水素熱処理による酸化被膜除去の原理

研磨や酸洗いといった従来の除去方法が抱える、母材へのダメージ、寸法変化、環境負荷といった課題。これらを根本的に解決する先進的な技術が「純水素熱処理」です。この方法は、機械的な力や液体薬品に頼るのではなく、高温のガス雰囲気中での化学反応を利用して、酸化被膜のみを選択的かつクリーンに除去するものです。

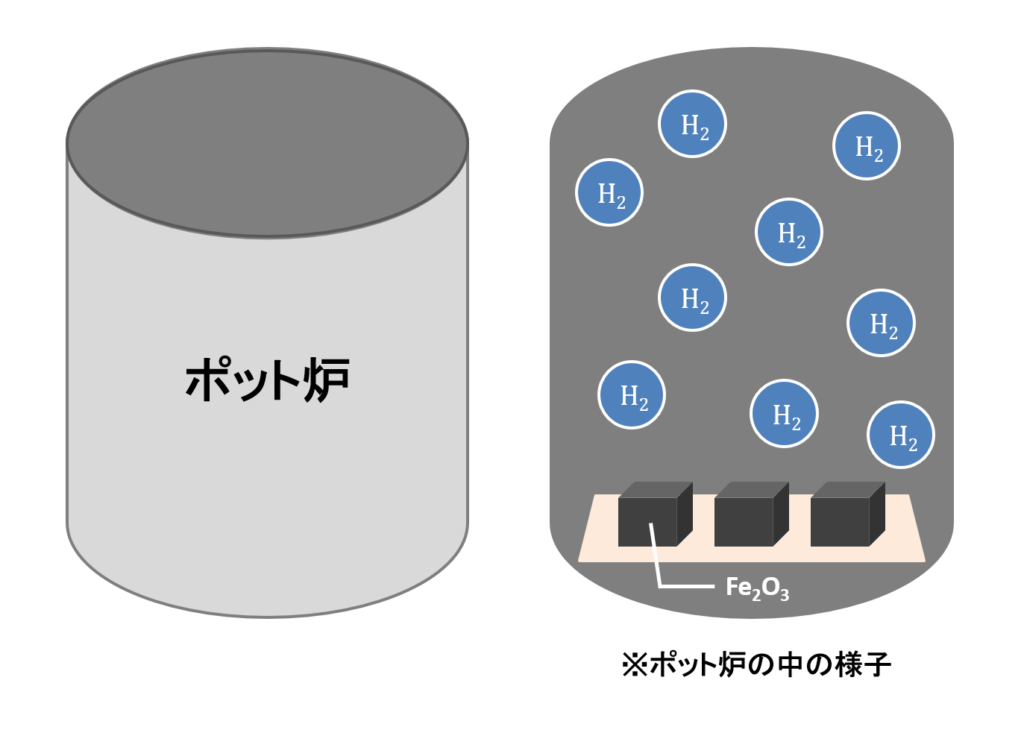

■水素(H₂)が酸素(O)と結合する化学反応メカニズム

純水素熱処理による酸化被膜除去は、高温環境下における水素の強力な「還元作用」に基づいています。金属表面を覆う酸化被膜は、金属原子(Me)と酸素原子(O)が結合した、化学的に安定な化合物です(MeOと表される)。ここに、高温に加熱された水素ガス(H₂)を供給すると、水素は金属よりも強く酸素と結びつこうとします。

水素還元の仕組みについて解説します。水素還元が起こる仕組み、言い換えると水素を活用し酸素を取り除く仕組みなので、化学反応式で考えると理解がしやすいです。

この処理では、水素(H₂)が対象の金属酸化物と反応することで、酸素を取り除くため、今回は酸化鉄を例にご紹介します。酸化鉄(Fe₂O₃)を水素で還元すると、鉄と水蒸気が生成されます。

この反応を実現するためには、熱処理を行う炉をまず水素でいっぱいにしておく必要があります。イメージは下記です。

炉内に水素以外があると、反応が促進されないあるいは意図しない反応が起こる、またはすべてが反応しきらない場合があります。

炉を水素でいっぱいにしたうえで、処理を行うと下図のような化学反応式からも分かるように、酸化鉄の酸素を水素の性質を活用して取り除くことができます。

■純水素熱処理による酸化被膜処理のメリット

この化学反応の原理は、前述した物理的除去や化学的除去が抱える課題に対する、明確な解決策を提示します。

母材へのダメージが原理的にゼロ

水素は酸化物の「酸素」とのみ反応するため、下地である母材の金属を削ったり、溶解させたりすることが一切ありません。これにより、酸化被膜のみを選択的に除去することが可能です。

寸法精度・表面状態の維持

母材に一切影響を与えないため、マイクロメートル単位の精度が求められる精密部品であっても、寸法変化の心配は無用です。また、研磨による傷や、酸洗いによるエッチングとは無縁なため、加工前の滑らかな表面状態を維持できます。

複雑形状への優れた適用性

水素はガス(気体)であるため、微細な穴やパイプの内部、入り組んだ構造物の隅々にまで浸透し、均一に反応します。物理的な工具が届かない、あるいは液体が滞留しやすいような複雑形状の部品でも、処理ムラなく均一に酸化被膜を除去できます。

クリーンで環境に優しいプロセス

反応によって生成されるのは水蒸気のみです。酸洗いのように有害な廃液を排出することがなく、作業者と環境の双方にとって安全性が高く、環境負荷の低いクリーンな技術です。

純水素熱処理は、単に酸化被膜を除去するだけでなく、部品の価値を損なうことなく、その表面を本来あるべき理想的な状態へと回復させる、付加価値の高い処理技術なのです。

当社だからこそ可能な「純水素」による酸化被膜の除去

純水素熱処理の原理は化学反応式で表せますが、それを工業レベルで安定的かつ高品質に実現するには、ガスの質、雰囲気の精密制御、そして目的に最適化された設備といった、高度な専門技術とノウハウが不可欠です。サーマル化工は、これらすべてにおいて独自の強みを有しており、他社では到達し得ないレベルの表面処理を実現します。

■「純水素(純度99.9999%以上)」のによる水素還元

多くの熱処理では、コストや安全性の観点から、水素を窒素で希釈した「混合ガス(フォーミングガス)」が使用されます。しかし、サーマル化工では純度99.9999%以上という、極めて高純度な「純水素ガス」を使用しています。

純度99.9999%以上の水素ガスの露点は-80℃にもなり、その水分量は0.53ppmになります。

この違いは、酸化物を還元する能力、すなわち「還元力」に決定的な差となって現れます。混合ガスでは不活性な窒素が大部分を占めるため、酸化物を還元する水素の絶対量が少なく、その力は大きく削がれてしまいます。一方、純水素ガスは100%が還元反応に寄与するため、混合ガスでは除去が困難な、ステンレスや特殊合金上の酸化被膜を確実に除去することができます。

■微量の酸素も純水素により還元可能

純度99.9999%以上の水素ガスは、分析装置のサンプル採取用、半導体関連の製造装置、基地局用電極など特殊な条件下で必要とされる製品、部品でその還元力を発揮します。また、衝突回避センサーや音響部品、駆動用モーターの 材料にも適しています。

その中でもガラス封着を行うコバールは、ガラスと膨張率が近いため使用されますが、加工途中に酸素が入ってしまうため、そのままでは気泡が出来てしまいます。そのような微量の酸素を取り除くには純水素による還元力の熱処理が必要とされます。

■炉冷冷却速度コントロールによる徹底的な不純物除去

長時間の熱処理と、精密な炉冷を組み合わせることで、粉末内部の水分や不純物をほぼ完全に除去し、再酸化を防ぎます。当社のピット型電気炉12基を活用し、長時間の処理要求にも対応可能です。当社は炉冷冷却速度コントロールを-10℃/h~自然冷却-100℃/の中で材質に合わせて行っております。

純水素処理による酸化被膜の除去事例

ウエット水素処理(酸化皮膜処理)

こちらは、ウエット水素処理(酸化皮膜処理)を行った熱処理事例です。

通常、光輝焼鈍で使用される水素の露点(水素が結露する温度、ガスの水分量)はマイナス40℃以下が推奨されており、部品の不純物を除去可能な露点はマイナス60℃以下が望ましくなります。

コバールの水素還元処理

酸化被膜をつけた事例

酸化皮膜処理

こちらは酸化皮膜処理(大気処理)を行った熱処理事例です。

光輝焼鈍とは相対する熱処理方法にになる大気焼鈍は、難加工材とも言われる合金を焼鈍し、加工性を向上させたり、酸化被膜をつけながらより耐酸性をあげることや、時効硬化で特性をあげるものなどがあります。

酸化被膜の除去や生成のことなら、サーマル化工にお任せください

本記事では、酸化被膜の基礎知識から、従来の除去方法が抱える課題、そしてそれらを克服する純水素熱処理の原理とメリットについて解説しました。研磨による寸法変化や、酸洗いによる母材へのダメージ、環境負荷といった問題は、高精度・高品質なものづくりにおいて常に付きまとう課題です。

当社の純水素熱処理では、純度99.9999%以上の超高純度水素と、それを活かす超低露点(-80℃)管理、目的のために最適化された特殊設備を駆使し、母材に一切ダメージを与えることなく、酸化被膜のみを選択的に除去します。

さらに、応用技術であるウェット水素処理により、酸化被膜を、逆に高精度に生成することも可能です。熱処理のことでお困りの際は、熱処理・水素還元技術ナビにお気軽にご相談ください!