技術コラム

2024.11.10

- 焼鈍

- 熱処理の基礎

応力除去焼鈍とは?応力除去焼鈍の目的や材質ごとの処理の違いをご紹介!

目次

応力除去焼鈍とは

応力除去焼鈍とは、冷間加工や溶接による内部応力を除去する熱処理です。

応力とは、物体に外力が加わると、その力に対抗して物体内部に抵抗力が生じます。これが応力です。応力は、引っ張られる力によって生じる引張応力と、圧縮される力によって生じる圧縮応力があります。

また、残留応力は、外力が作用していない状態でも、物体内部に残っている応力のことを残留応力といいます。残留応力は、塑性加工、溶接、鋳造、熱処理などによって発生します。

残留応力があると材料の変形や割れの原因となります。また、寸法精度や疲労強度にも悪影響を及ぼします。

熱処理・水素還元技術ナビが行う応力除去焼鈍について、下記ページで詳しく解説しておりますので、是非合わせてご覧ください!

応力除去焼鈍の目的

応力除去除去焼鈍の目的は主に2つです。

1.加工硬化の軽減(内部応力の除去)

応力除去焼鈍の一番の目的は加工硬化の削減、つまりは内部応力の除去です。

加工硬化とは、金属材料を塑性変形させると、硬さが増す現象のことです。別名「ひずみ硬化」とも呼ばれます。身近な例では、針金を繰り返し曲げると硬くなり、最終的には折れてしまう現象が挙げられます。これは、曲げる度に針金に塑性変形が生じ、加工硬化が起こるためです。

加工硬化は、金属加工において非常に重要な現象です。硬さが増すことで、材料の強度や耐摩耗性が向上するメリットがある一方、加工が難しくなるというデメリットもあります。

金属材料は、内部に多数の結晶からなる構造をしています。それぞれの結晶は、規則正しく原子が並んだ格子構造を持っています。塑性変形が生じると、この結晶格子に「転位」と呼ばれる線状の欠陥が発生・移動します。転位とは、格子面の一部がずれた状態のことです。

変形が進むにつれて転位の数は増加し、互いに絡み合いながら動きを妨げます。そのため、さらなる変形を起こすには、より大きな力が必要になります。これが、加工硬化が起こるメカニズムです。

このずれてしまった結晶構造を元に戻す、それこそが応力除去焼鈍なのです。

2.外部応力(歪み・変形)の軽減

応力除去焼鈍を行うことで、残留応力を軽減し、外部応力に対する抵抗力を高めることができます。結果として、材料の変形や歪みを抑制することが可能になります。

具体的には、以下のような効果が期待できます。

■変形や座屈の抑制: 残留応力による初期変形を軽減することで、外部応力に対する変形量を抑制し、座屈などの不安定現象を防止します。

■疲労強度の向上: 残留応力集中部における疲労き裂の発生を抑制し、疲労強度を向上させます。

■寸法精度の安定化: 残留応力による変形を軽減することで、寸法精度を安定化させ、製品の品質向上に貢献します。

このように、応力除去焼鈍は、外部応力による歪みや変形を軽減することで、構造物の強度、耐久性、信頼性を向上させるために重要な熱処理です。

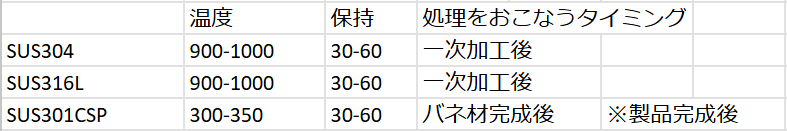

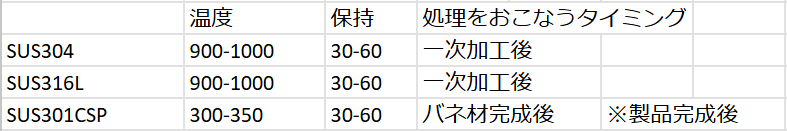

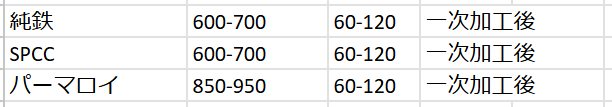

代表的な材質別の応力除去焼鈍について

1.ステンレスの応力除去焼鈍

オーステナイト系ステンレスは耐食性を主眼とした目的でつくられ、最も多用されている鋼種です。耐食性を常温でも維持するため一般的には固溶化熱処理を行いますが、硬度が母材の半分以下になり、伸び率も上がるため、精度の高い製品加工の工程を困難にしてしまいます。しかし、応力除去焼鈍を行うことでこの問題は解決できます!

固溶化温度よりやや低い応力除去焼鈍処理を行い、内部応力の緩和や要求されている精度、平坦度を得るのが目的です。製品によっては加工途中に複数回の応力除去焼鈍を加える場合もあり、特に高クロム高ニッケル材では必要とされる熱処理になります。

熱処理・水素還元ナビではオーステナイト系のほか、フェライト系の焼きなまし、マルテンサイト系の熱処理にも対応いたしますのでご相談ください。

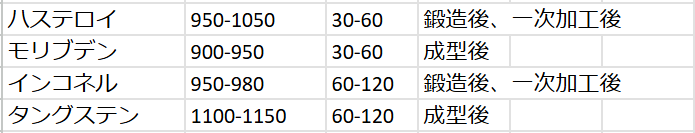

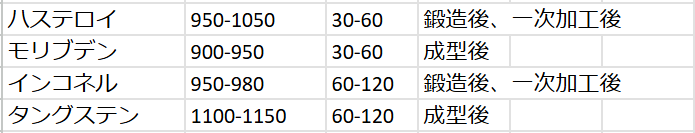

2.ハステロイ・インコネル・モリブデンの応力除去焼鈍

上記のような難加工材と呼ばれ特殊鋼を使用する製品は特殊条件下で使用されるため、加工が難しい一方で高い精度が求められます。加工途中の応力割れを防ぐためには応力除去焼鈍が必要になります。

高クロム、高ニッケルのハステロイ、インコネルは加工硬化後の焼鈍を繰り返し行うことで応力除去が可能になります。

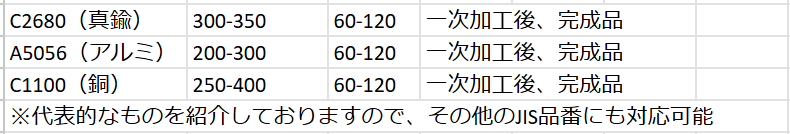

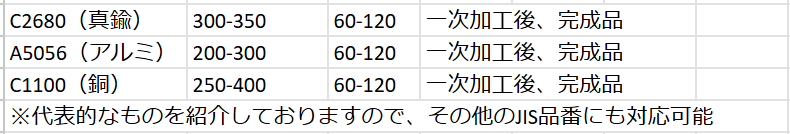

3.銅・真鍮・アルミの応力除去焼鈍

銅・真鍮・アルミといった非鉄も応力除去焼鈍は必要な場合が多くあります。

特に真鍮(64黄銅)は鍛造や引抜き加工をおこなった製品は置き割れ(時効割れ)と呼ばれ応力による破損が起こりやすくなります。また加工中の残留応力から発生した成分により腐食割れが発生しやすくなります。

寸法、精度だけでなく応力除去焼鈍は製品の長期の安定化に必要な熱処理です。また純ニッケルは水素による応力除去焼鈍で品質の向上と安定化が可能になります。

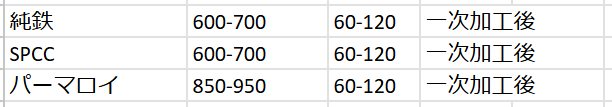

4.磁性材料の応力除去焼鈍

純鉄など軟らかい材料も加工により硬化するため、寸法が厳しい製品には途中で応力除去焼鈍を行ないます。それにより精度の高い製品を完成に近づけることができます。

完成品を磁気焼鈍(完全焼鈍)した場合、膨張したり、平坦度が出ない場合などには特に有効な熱処理です。同様に磁性材料であるパーマロイの応力除去焼鈍はとても有効であり、比較的寸法の大きなものは加工途中に応力除去焼鈍を施すことで厳しい寸法の製品にも対応可能になります。

応力除去焼鈍の行う際のポイント

応力除去焼鈍は他の熱処理と異なり、決定された温度条件がありません。 お客様の製品に合わせたオーダーメイドの熱処理条件を試作、開発することが重要になります。

熱処理・水素還元技術ナビでは、材質や板厚、実現した内部応力などから、最適な温度と時間で処理を実施させていただきます。

また、熱処理を行う製品が、今加工のどの工程にあるかによっても、熱処理条件は変化します。最適な熱処理のタイミグもご提案の上、試作から実施させていただきます。

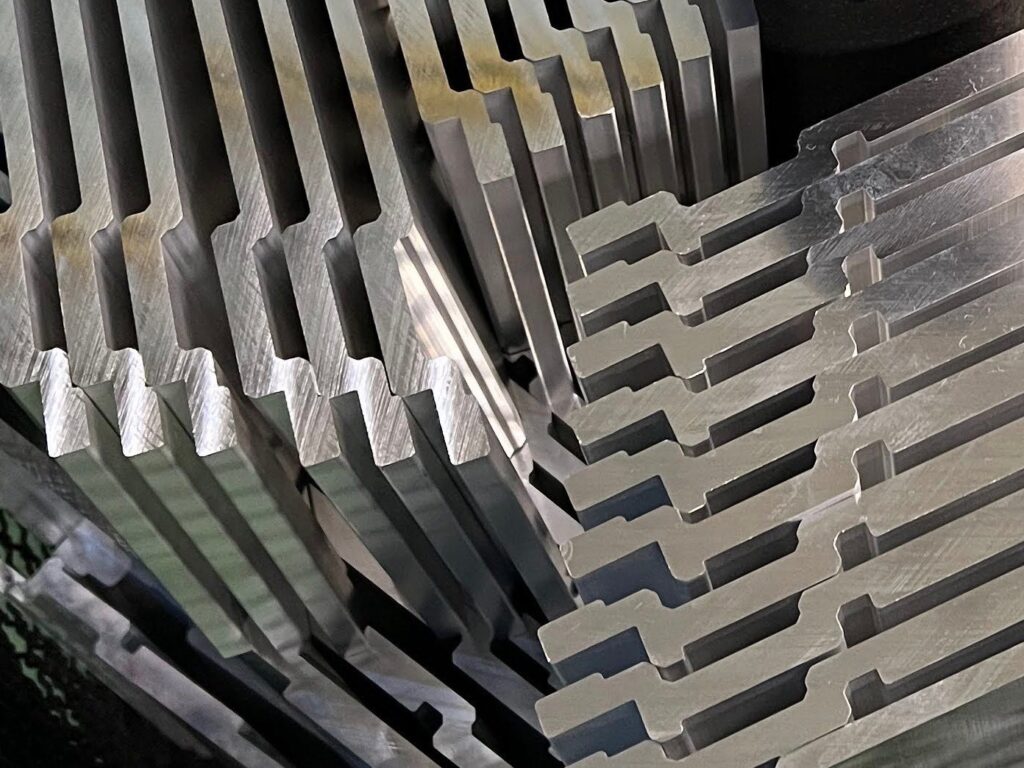

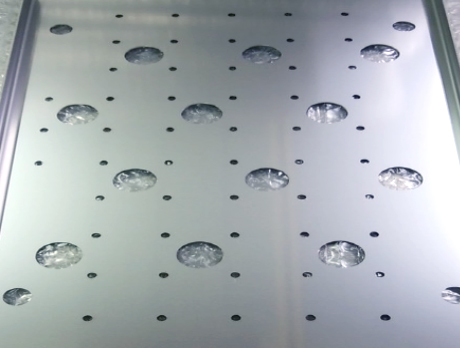

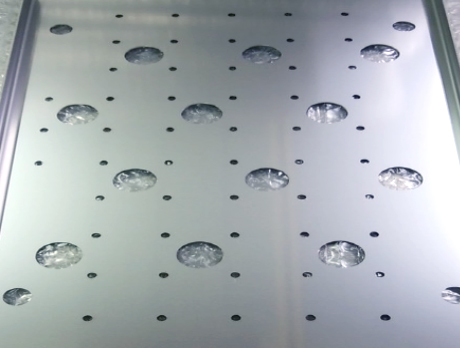

熱処理・水素還元技術ナビの応力除去焼鈍事例

次に、熱処理・水素還元技術ナビが実際に行った熱処理事例をご紹介いたします。

熱処理事例①:真鍮の焼きなまし(応力除去焼鈍)

熱処理事例②:ハステロイの応力除去焼鈍

熱処理事例③:ステンレスの応力除去焼鈍

熱処理事例④:アルミニウムの応力除去焼鈍

応力除去焼鈍のことなら、熱処理・水素還元技術ナビにお任せ!

応力除去焼鈍でお困りの際は熱処理・水素還元技術ナビでを運営しておりますサーマル化工株式会社までお気軽にお問い合わせください。

■ 熱処理・水素還元技術ナビの特徴

熱処理・水素還元技術ナビは、難易度の高い精密部品の各種熱処理に対応可能な熱処理のプロフェッショナルです。一般的な焼鈍から、純水素・特殊ガスでの熱処理を、1個から最大100時間の長時間行うことができます。

近年注目されている金属粉末の水素吸蔵によるリサイクル処理についても対応可能です。

■ 研究・開発支援実績が多数

熱処理・水素還元技術ナビを運営しておりますサーマル化工では、研究開発の試験案件を事業の核と考えており、本日に至るまで各業界のメーカー様をはじめとして様々な研究・開発支援を行ってきました。

正確な昇温、安定した保持時間、築炉よる緩やかな降温など試験目的によって、ご希望沿ったヒートパターンのご提案が可能です。

■ お客様からいただくよくある質問

実際にお客様からいただいたご質問のうち、特によくいただく質問をご紹介します!

■ 熱処理の基礎ハンドブックを無料プレゼント中!

熱処理の基礎が分かるハンドブックを無料プレゼントしております。ご興味ある方は是非ご覧ください!

■ 熱処理でお困りの際はお気軽にご相談ください!

熱処理のことでお困りの際は、熱処理・水素還元技術ナビにお気軽にご相談ください!