技術コラム

2024.06.16

- 熱処理の基礎

熱処理の歴史

目次

古代の鉄とその起源

最も古い鉄製品は、紀元前5000年頃のメソポタミアで発見され、鉄の歴史はこの時代に始まりました。鉄の起源には隕石由来と冶金技術によるものという二つの説があります。

隕石由来の説では、紀元前2500年頃に発見された鉄製品にはニッケルが含まれており、鉄隕石から作られた可能性が示唆されています。一方、冶金技術による説では、山火事などで自然に溶けた鉄を人間が打ち叩くうちに冶金技術を修得したと言われています。紀元前3000年頃にはエジプトや中東でも鉄製品が見つかっており、当時の人々は自然の鉄を利用していたと考えられます。

鉄の伝播と古代技術

ヒッタイト王国(紀元前1700年~1200年頃)は、鉄の製造技術を持ち、その技術はその後、インド、メソポタミア、ヨーロッパへと伝わりました。ヒッタイトは世界最強の武器を製造し、その製造技術を隠すために様々な工夫をしていました。

この技術は紀元前700年頃にはエジプト、中国でも広まり、紀元前500年にはイギリスで鉄の生産が行われていた記録が残っています。一方、古代中国では紀元前700年頃には既に高度な鉄製造技術が確立されており、浸炭や脱炭、焼入れなどの熱処理技術も存在していました。これにより、中国は鉄の先進国としての地位を確立しました。

日本への鉄器伝来と発展

日本には紀元前300年頃に青銅器が伝来し、鉄器も同時期に普及しました。紀元前200年頃には西日本で広範囲にわたる鉄製品が発見されており、中国や朝鮮からの技術が影響を与えました。

中国では日本より数百年前から製鉄・製鋼が行われており、紀元前600年頃には人工鉄が普及していました。また、その頃の中国は戦国時代で、紀元前200年頃から大量生産に移行していたのではないかとも考えられています。

日本における製鉄は、このような外部からの技術導入に加えて、廃鉄の再利用、国内資源の活用という三段階を経て発展したとされています。

近代製鉄法の発展

18世紀から19世紀にかけて、ヨーロッパで様々な製鉄法が発展しました。ルツボ製鉄法やパドル法、そしてベッセマー転炉法などが開発され、大量生産が可能となりました。

ルツボ製鉄法は、鉄と木炭を一緒に混ぜて加熱し、均質な鋼を得る方法で、現代の特殊鋼を作る基礎ともなっています。

パドル法は、石炭焚きの反射炉で鉄を加熱し、半溶融状態で攪拌して炭素を燃焼させ、不純物を除去して錬鉄を得る方法です。これにより、大量の良質な鋼が生産できるようになりました。

ベッセマー転炉法は、転炉内で高温の鉄を酸素で吹き付けて炭素を除去する方法で、これにより高品質な鋼の大量生産が可能となりました。

現代の製鉄技術

現在では、LD転炉や電炉が主流となり、効率的な鉄鋼生産が行われています。

LD転炉は、純酸素を用いて高温で鉄を溶解し、スクラップを使用せずに高品質な鉄を生産する方法です。しかし、長期間の連続操業が必要であり、高品質の鉄鉱石と石炭が要求されます。

また、二酸化炭素の排出量が多いため、環境への影響が課題となっています。これに対して、電炉は電力を用いて鉄を溶解する方法で、比較的低コストで小規模な生産が可能です。

特に特殊鋼の製造において重要な役割を果たしており、多くの特殊鋼会社が設立されました。現代では、水素還元製鉄などの新しい技術が注目されており、カーボンニュートラルを目指した取り組みが進められています。

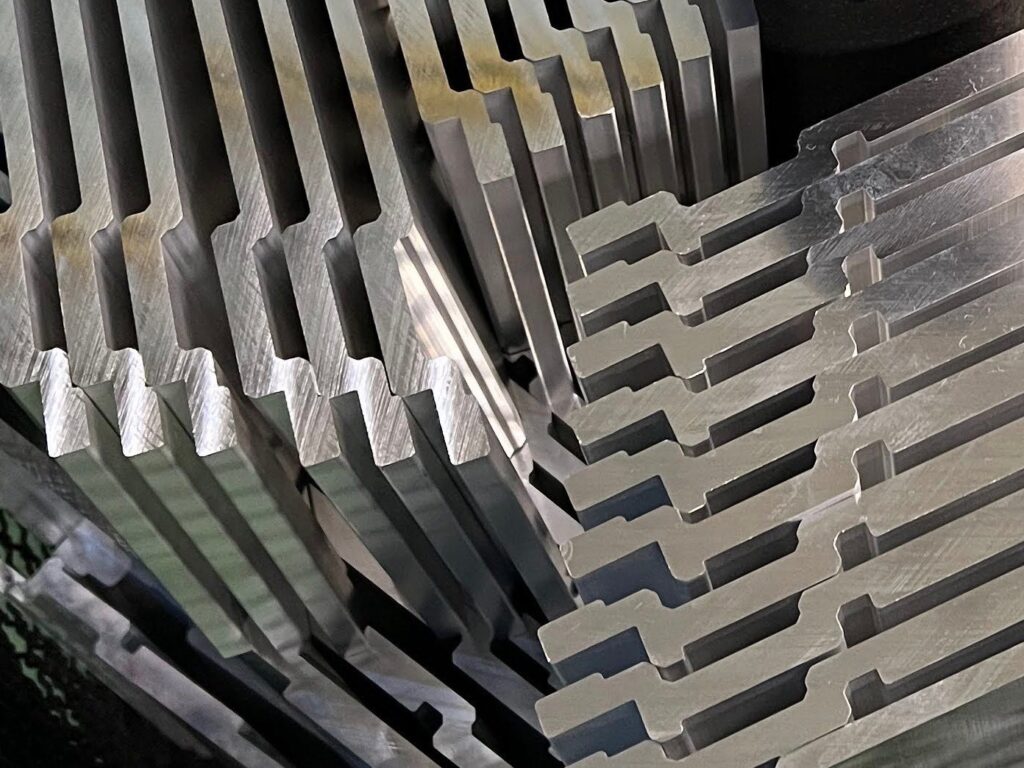

熱処理・水素還元技術ナビの熱処理設備

熱処理・水素還元技術ナビでは、先ほどご紹介したような電気炉や自動焼入炉、低温雰囲気炉などを多数保有しております。また、これらの炉を24時間連続運転することで、合計100時間を超える連続熱処理にも対応することが可能です。

その他、各種硬度計や保磁力計がございますので、お客様の求める硬度や保磁力が適切に実現できているのか検査を行い、納品させていただいております。

熱処理・水素還元技術ナビを運営しておりますサーマル化工株式会社の保有する熱処理設備一覧については、下記ページでご紹介しておりますので、是非合わせてご確認ください。

熱処理・水素還元技術ナビの熱処理事例

次に、熱処理・水素還元技術ナビが実際に行った熱処理事例をご紹介いたします。

熱処理事例①:純ニッケル水素還元処理

純水素ガス99.9999%の雰囲気下で行われる水素還元処理は、水素と酸化物の分子を結びつけることで、金属内外部の微量の不純物までも除去することが可能な熱処理です。

水素還元処理は、精密な分析機器、精密部品の製造工程で主に使用されます。

高温下でかつ長時間の処理を行うことにより・・・

熱処理事例②:アルミニウム応力除去焼鈍

こちらは、A6063を応力除去焼鈍した熱処理事例です。

A6063はマグネシウムとケイ素を添加したAl-Mg-Si系合金のアルミニウムです。

この合金は加工性が良く、耐食性にも優れ、押出し加工性も高い特性を持ち合わせています。

今回はそのようなA6063を応力除去焼鈍を行うことで、最終仕上げ前の高精度加工を実現しました。

焼鈍の温度は390~420℃、保持時間は長めに設け、ゆっくりと冷却する(炉冷)ことで・・・

熱処理事例③:インコネル時効硬化処理(析出硬化)

析出硬化、あるいは時効硬化とも呼ばれる熱処理は、固溶化熱処理で過飽和に固溶した析出硬化元素を、時効硬化によって第2相を微細分散析出させて硬化する熱処理です。

材質によって成分組成が異なるため、熱処理条件は異なります。

比較的低温でかつ短い時間で可能な材質もありますが、特殊な条件下で使用されるインコネルの時効硬化処理は、750Xの場合、704℃で20時間保持し・・・

熱処理事例④:ベリリウム銅 析出硬化処理

析出硬化、あるいは時効硬化とも呼ばれる熱処理は、固溶化熱処理で過飽和に固溶した析出硬化元素を、時効硬化によって第2相を微細分散析出させて硬化します。

材質によって成分組成が異なるため熱処理条件は異なります。ベリリウム銅は接点、ばね、防爆用シールドなどとして幅広く使用されていますがその金属特性は析出(時効)硬化によって最大まで向上させることができます。

析出硬化系ステンレス630 631も同様に比較的低温でかつ短時間の処理で・・・

熱処理事例⑤:オーステナイト系ステンレス固溶化処理

こちらはオーステナイト系ステンレス(SUS304・316)の固溶化処理の事例です。

固容化熱処理とはオーステナイト系ステンレス鋼を1100℃で熱処理することによってクロム炭化物、窒化物をオーステナイトに固容させる熱処理です。

700℃から400℃の間で生成しやすいクロムと炭化物の結合による鋭敏化を防ぐために、その間の温度で急冷し、常温でもオーステナイト組織が形成された状態にすることで、ステンレスの特性である耐食性を保つ熱処理です。

これは析出硬化系ステンレスや耐熱鋼、アルミニウムの一部でも施されており・・・

熱処理のことなら、熱処理・水素還元技術ナビにお任せ!

熱処理でお困りの際は熱処理・水素還元技術ナビでを運営しておりますサーマル化工株式会社までお気軽にお問い合わせください。

■ 熱処理・水素還元技術ナビの特徴

熱処理・水素還元技術ナビは、難易度の高い精密部品の各種熱処理に対応可能な熱処理のプロフェッショナルです。一般的な焼鈍から、純水素・特殊ガスでの熱処理を、1個から最大100時間の長時間行うことができます。

近年注目されている金属粉末の水素吸蔵によるリサイクル処理についても対応可能です。

■ 研究・開発支援実績が多数

熱処理・水素還元技術ナビを運営しておりますサーマル化工では、研究開発の試験案件を事業の核と考えており、本日に至るまで各業界のメーカー様をはじめとして様々な研究・開発支援を行ってきました。

正確な昇温、安定した保持時間、築炉よる緩やかな降温など試験目的によって、ご希望沿ったヒートパターンのご提案が可能です。

■ お客様からいただくよくある質問

実際にお客様からいただいたご質問のうち、特によくいただく質問をご紹介します!

■ 熱処理の基礎ハンドブックを無料プレゼント中!

熱処理の基礎が分かるハンドブックを無料プレゼントしております。ご興味ある方は是非ご覧ください!

■ 熱処理でお困りの際はお気軽にご相談ください!

熱処理のことでお困りの際は、熱処理・水素還元技術ナビにお気軽にご相談ください!