技術コラム

2024.07.02

- 焼鈍

- 熱処理の基礎

焼鈍の種類とは?各焼鈍の主な目的・材質・処理温度について解説!

目次

焼鈍とは

焼鈍は別名、焼きなましとも呼ばれる熱処理の一つです。焼鈍は、金属材料の内部応力を除去し、組織を均一化して機械的特性を改善するために行う熱処理です。

具体的には、焼鈍の目的は大きく下記の4つがあります。

焼鈍の目的①:内部応力の除去

金属の加工や冷間加工によって発生する内部応力を除去します。内部応力が残ると、製品の変形や割れの原因となります。

焼鈍の目的②:組織の均一化

加熱と徐冷によって金属内部の結晶構造を均一化し、材料の機械的特性を改善します。これにより、材料の均一性が向上し、加工精度が高まります。

焼鈍の目的③:硬さと脆さの低減

金属の硬さや脆さを低減し、延性や靭性を向上させます。これにより、後の加工が容易になり、最終製品の性能が向上します。

焼鈍の目的④:冷間加工後の再結晶化

冷間加工によって硬化した金属を再結晶化させ、元の延性を取り戻すことができます。この熱処理は、金属を一定の温度まで加熱し、その後徐々に冷却するプロセスを含みます。

以上、焼鈍の概要と基本的な目的を解説いたしました。

また、熱処理・水素還元技術ナビが行う焼鈍処理について、下記ページで詳しく解説しておりますので、是非合わせてご覧ください!

焼鈍の種類とは

次に焼鈍の種類について、解説していきます。焼鈍の種類と各焼鈍の主な目的、主な材質、処理温度は下記の表の通りです。

| 種類・呼称 | 目的 | 主な材質 | 処理温度 |

| 低温焼きなまし | 冷間加工した材料の結晶歪みを再結晶化(元に戻すこと)させ、元の硬度に近づける熱処理。 O材(オー材)と表記されます。 | 銅・真鍮 | 180℃~ |

| テンパー処理 | 固容化処理後の冷間圧延などで加工硬化した部品のばね特性を改善させることを目的とした熱処理。 304-CSPとばね材の表記があります。 | SUS301・SUS304 | 300℃~ |

| 焼きなまし (非鉄) | 冷間加工前に加工応力を除く目的で行われる熱処理。 精密部品を加工する場合は複数回行うこともあります。 アルミニウム合金は炉冷速度と温度が指定されます。 | A1100・A5056 | 350℃ |

| A6063 | 420℃~ | ||

| 焼きなまし (鉄・鋼) | 冷間加工した材料の歪みを受けて不規則になった結晶粒を再配列し、より均一化させることが出来る熱処理。 この再配列する温度を再結晶化温度といいます。 | 純鉄・低炭素鋼 | 600℃~ |

| 完全焼きなまし | 冷間加工後に歪んだ結晶を高温で再結晶化する熱処理。 処理後は材料が軟らかくなるため、取り扱いには細心の注意が必要になります。 | 快削鋼 | 800℃~ |

| 磁気焼鈍 | 磁性材料の場合は磁性方向を正す目的で行う熱処理。 処理後は軟らかくなるため、取り扱いには細心の注意が必要です。 | 純鉄 | 850℃~ |

| パーマロイ | 1050℃~ | ||

| 応力除去焼鈍 | 冷間加工による歪みを軽減させ割れ防止などを目的とした熱処理。 難加工材などでは加工途中に数回行うこともあります。 熱処理条件はその部品の目的により決定するため、条件は試作を重ね、双方同意のもとと決定します。 | SUS304 | 900℃~ |

| ハステロイ | 1000℃~ | ||

| タングステン | 1050℃~ | ||

| インコネル | 900℃~ | ||

| 固溶化処理 | オーステナイト系ステンレス鋼で粒界腐食を防ぐ目的で行う熱処理。 常温でも耐食、耐熱性の特性を保つ処理になります。 | SUS310S | 1100℃~ |

| 球状化処理 | 工具鋼や軸受け鋼などに必ず行われて市販されている熱処理。長時間の処理が必要なため鋼材メーカーで行っています。 | SCM435 | 750℃~ |

| 焼きならし | 主に構造用工具鋼で行われる安定化処理。 高炭素鋼に施すため長時間の炉冷が必要となります。 | 高炭素鋼 | 850℃~ |

特に磁気焼鈍については、熱処理・水素還元技術ナビが得意としている熱処理の一つです。下記サービスページで弊社の磁気焼鈍について、詳しく紹介しておりますので、是非こちらも合わせてご覧ください!

熱処理・水素還元技術ナビの焼鈍事例

次に、熱処理・水素還元技術ナビが実際に行った熱処理事例をご紹介いたします。

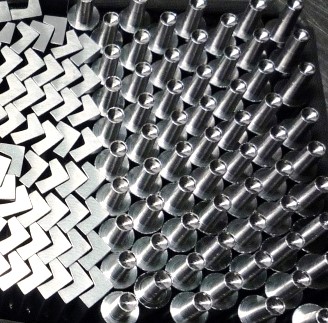

熱処理事例①:パーマロイの磁気焼鈍

こちらはパーマロイの磁気焼鈍熱処理事例です。

Fe-Ni系磁性合金はパーマロイとよばれています。Fe-Ni合金の透磁率 が高いことを発見し、その後Fe-Ni合金の熱処理透磁率が非常に高くなることを発見したことから、・・・

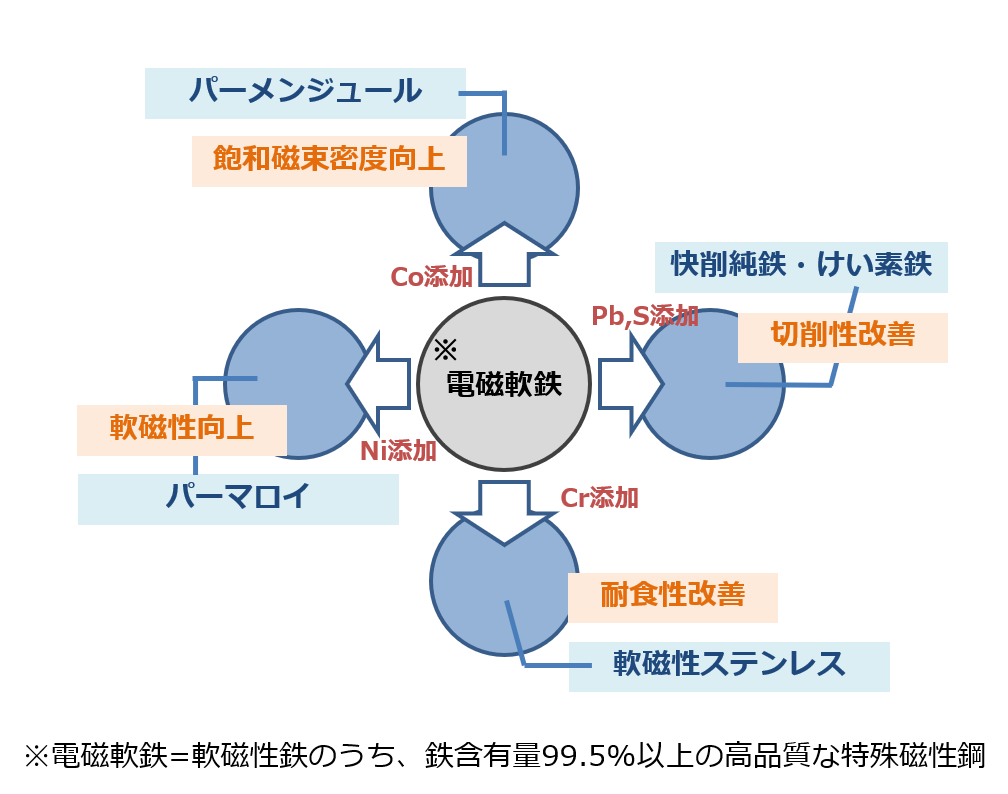

熱処理事例②:純鉄の磁気焼鈍

こちらは純鉄の磁気焼鈍事例になります。

電子部品に使用されているは磁性材料(磁石にくっつく材質)は磁場中では磁力を持ち、それが無くなると元に戻る性質があります。

これを利用したのが電磁石で、多くの電子部品、製品に使用されています。部品加工によって磁化することを・・・

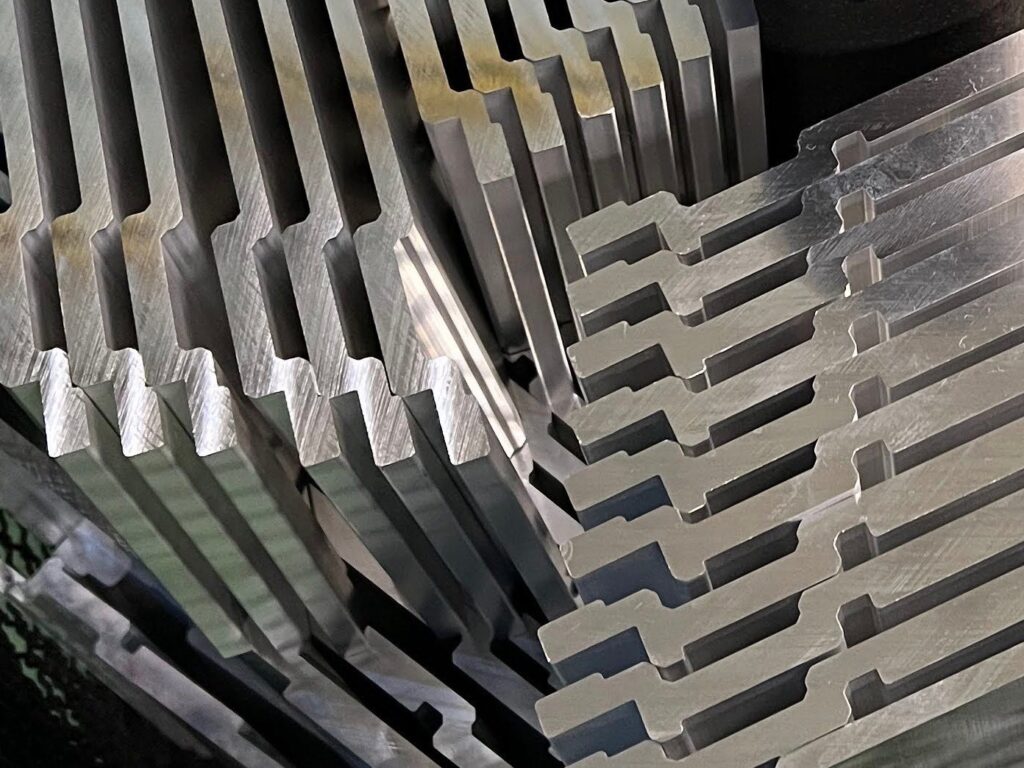

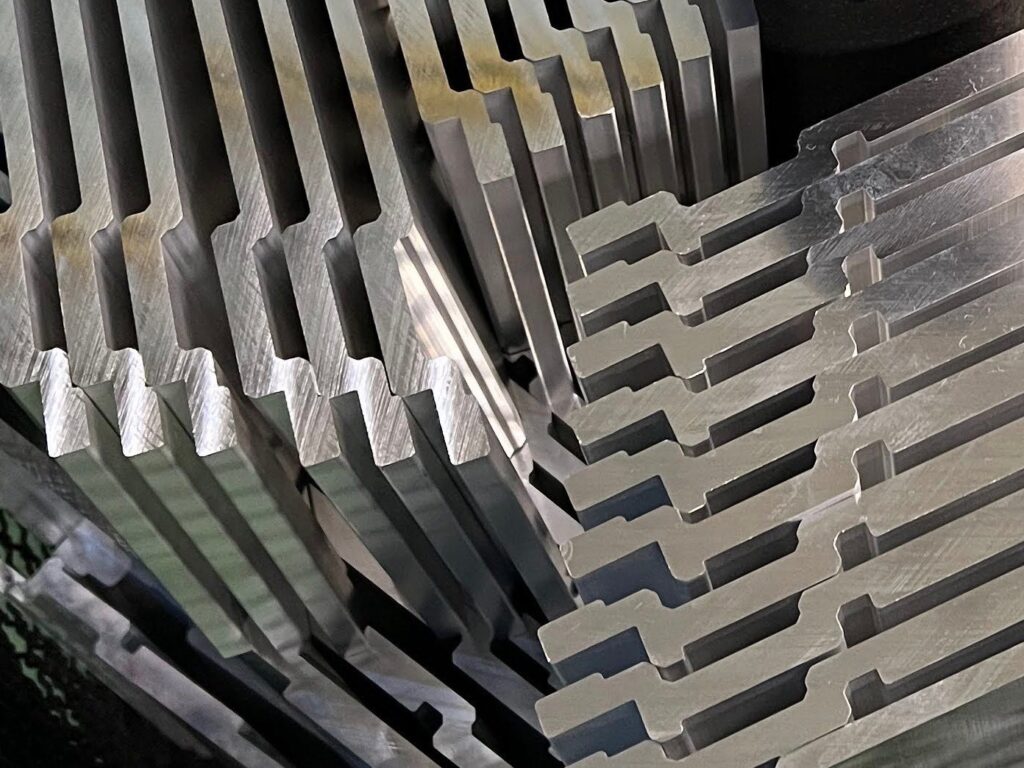

熱処理事例③:電磁鋼板の磁気焼鈍処理(窒素雰囲気熱処理)

熱処理事例④:パーメンジュールの磁気焼鈍

こちらの製品は、パーメンジュールの磁気焼鈍事例になります。

パーメンジュールは鉄とコバルトを1:1の割合で混合した合金です。

49Fe-49Co-2Vは軟鉄強磁性合金で、高い磁束飽和密度が特長です。

※磁束密度が高いとは、面積あたりの磁力が強いことを意味します。

これにより、小さな部品で大きな力を発揮し、製品の小型化に貢献できます。実際、パーメンジュールは・・・

熱処理事例⑤:電磁ステンレスの磁気焼鈍

こちらは電磁ステンレスを磁気焼鈍した熱処理事例です。

電磁ステンレス鋼はクロムを10~20%含むフェライト系ステンレス鋼をベースとしてシリコンやアルミニウム等を適量添加することにより安定した磁気特性や高固有抵抗を得られる材質です。

用途は非常に広範囲で、軟磁性材料として使用されるため応答性が良く、少ない電力で高い駆動力が得られる材料です。

具体的には・・・

熱処理事例⑥:フェライト系ステンレスの磁気焼鈍処理

こちらはフェライト系ステンレスの磁気焼鈍処理の事例です。

フェライト系ステンレスには、ステンレス鋼とSUS430などが代表的ですが、JIS規 格には磁気特性の規定がありません。

このため、磁気的な特性要求が緩い場合は、汎用のSUS430が用いられていることもありますが、高精度な制御が必要な機器向けには、磁気特性の厳しい品質管理が求められるため磁気焼鈍部品として使用されることはあまりありません。

一方で、フェライト系ステンレスは軟磁性材料よりも熱処理後の硬度があり・・・

熱処理事例⑦:ナノ結晶磁性体の磁気焼鈍処理

こちらは、ナノ結晶磁性体の磁気焼鈍処理事例になります。

ナノ結晶を含むアモルファス合金は、軟磁性材料としての特性を持っています。フェライト材料と比較すると、透磁率が3倍、飽和磁束密度が2.5倍となり、小さなサイズで大きなインダクタンスを実現します。

この特性は、電子回路において電圧を制御し、ノイズを除去して電流を安定させるなど、電子機器において重要な役割を果たしています。 技術的には、電気機器の小型化や損失の低減に貢献しており・・・

熱処理事例⑧:アモルファス合金の磁気焼鈍

こちらは、アモルファス合金の不活性ガスによる雰囲気熱処理の事例になります。

アモルファス合金のアモルファスとは、原子や分子が不規則に密集している状態のことを指します。

特に、アモルファス合金の組成には以下のものがあります:「Fe、Co、Niなどの3d強磁性遷移元素」と「Si、Bなどのガラス化元素」はリボンや細線に、 「Fe、Co、Niなどの3d強磁性遷移元素」と「Zr、Ti、Nb、Taなどの遷移金属」は薄膜形成に使用されます。

これらは、結晶構造が形成される前に・・・

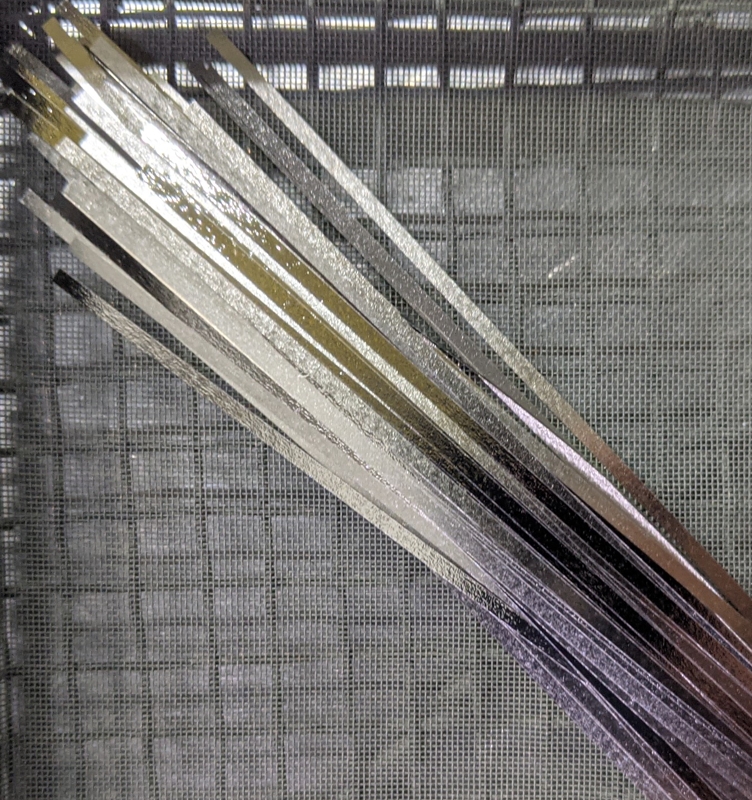

熱処理事例⑨:光輝焼鈍処理

こちらは光輝焼鈍を行った熱処理事例です。

光輝焼鈍とは加工・溶接などで生じる酸化を元の銀面に戻す熱処理を指します。

また、それと同時に残留応力を除去するのが目的で、最終仕上げ前に行われます。特に還元力のある水素雰囲気中で行うこと加工前以上に光輝に仕上げることが可能です。

この工程はとても重要で・・・

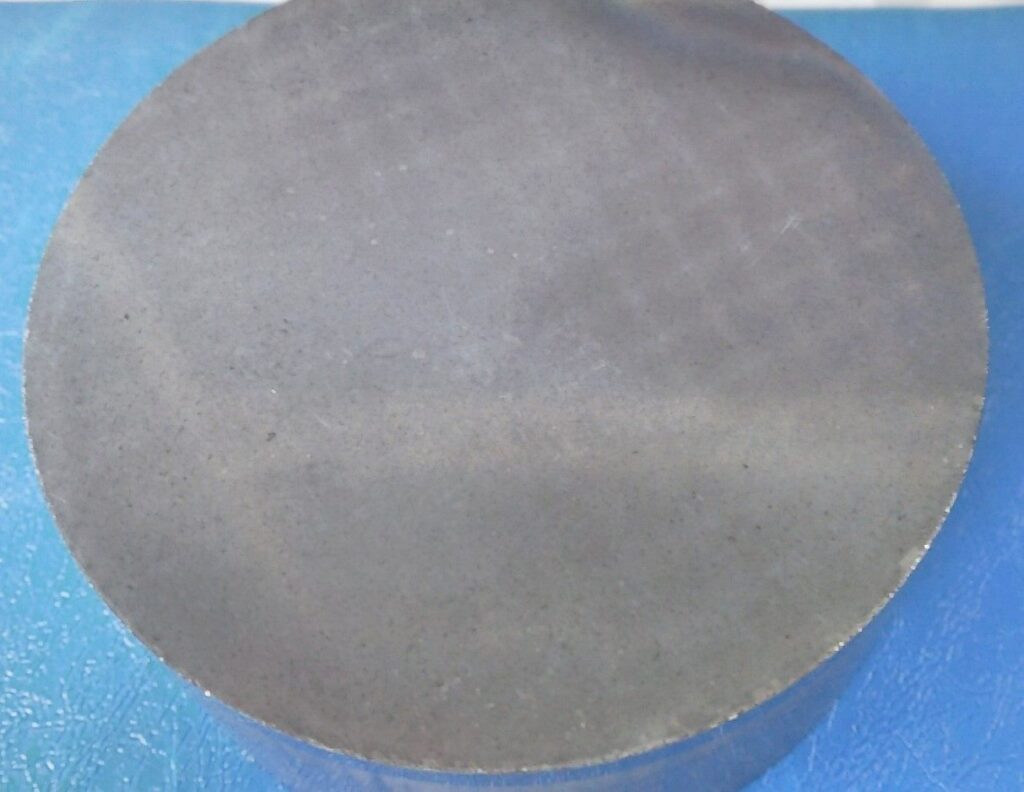

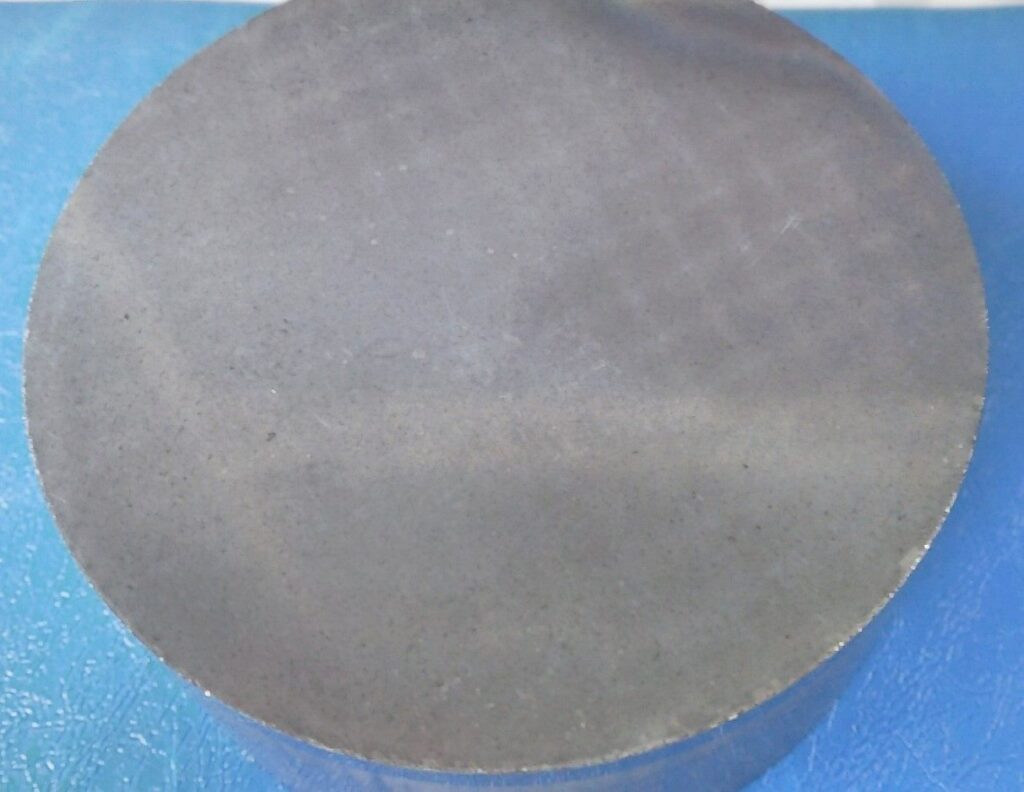

熱処理事例⑩:真鍮の熱処理

こちらは真鍮を熱処理した事例になります。

冷間加工のままの加工部品は使用中または保管中に割れる置き割れ(時期割れ)が発生する可能性がある点には注意が必要です。

これは弾性的な内部応力の残留が原因で、特に棒やパイプなどの引抜加工部品では発生しやすくなります。

また、加工内部応力のなかにアンモニアなどの成分が要因で割れを起こしてしまう場合もあり・・・

熱処理事例⑪:銅ガスケットの焼きなまし

こちらは、銅のガスケットを焼きなましした熱処理事例です。

銅は貴金属の中でも最も使用されている非鉄金属です。特に耐熱性、加工精度の高さ、収縮性などの特性から、幅広い分野での取り扱いがあります。

その中でも焼きなましをした銅は、特に自動車関連ではガスケット、パッキン、リベットといった部品で使用されます。

加工すると目的以上に硬化するため、熱処理により・・・

熱処理事例⑫:ステンレスの応力除去焼鈍

こちらはステンレスの応力除去焼鈍を行った熱処理事例です。

オーステナイト系ステンレスは耐食性を主眼とした目的でつくられ、最も多用されている鋼種です。

耐食性を常温でも維持するため一般的には固溶化熱処理を行いますが、硬度が母材の半分以下になり、 伸び率も上がるため、精度の高い製品加工の工程を困難にしてしまう可能性があります。

しかし、このよな問題は応力除去焼鈍を行うことで解決することができます。

固溶化温度よりやや低い応力除去焼鈍処理を行うことで、内部応力の緩和や・・・

熱処理事例⑬:ハステロイの応力除去焼鈍

こちらはハステロイ(ALLOY22)の応力除去焼鈍を行った事例です。

ハステロイは高ニッケル、高クロム、モリブデン合金でタングステンも含有しています。

特に腐食に強く、酸化酸や酸化条件下での耐腐食性は大変優れている合金です。ただし、難加工材と呼ばれるハステロイを製品化するのはその通り困難を要します。

そのため、加工途中で応力を除去する応力除去が施されることがあります。熱処理により応力が解放され・・・

熱処理事例⑭:アルミニウムの応力除去焼鈍

こちらは、A6063を応力除去焼鈍した熱処理事例です。

A6063はマグネシウムとケイ素を添加したAl-Mg-Si系合金のアルミニウムです。この合金は加工性が良く、耐食性にも優れ、押出し加工性も高い特性を持ち合わせています。

今回はそのようなA6063を応力除去焼鈍を行うことで、最終仕上げ前の高精度加工を実現しました。

焼鈍の温度は390~420℃、保持時間は長めに設け、ゆっくりと冷却する(炉冷)ことで・・・

焼鈍のことなら、熱処理・水素還元技術ナビにお任せ!

焼鈍でお困りの際は熱処理・水素還元技術ナビでを運営しておりますサーマル化工株式会社までお気軽にお問い合わせください。

■ 熱処理・水素還元技術ナビの特徴

熱処理・水素還元技術ナビは、難易度の高い精密部品の各種熱処理に対応可能な熱処理のプロフェッショナルです。一般的な焼鈍から、純水素・特殊ガスでの熱処理を、1個から最大100時間の長時間行うことができます。

近年注目されている金属粉末の水素吸蔵によるリサイクル処理についても対応可能です。

■ 研究・開発支援実績が多数

熱処理・水素還元技術ナビを運営しておりますサーマル化工では、研究開発の試験案件を事業の核と考えており、本日に至るまで各業界のメーカー様をはじめとして様々な研究・開発支援を行ってきました。

正確な昇温、安定した保持時間、築炉よる緩やかな降温など試験目的によって、ご希望沿ったヒートパターンのご提案が可能です。

■ お客様からいただくよくある質問

実際にお客様からいただいたご質問のうち、特によくいただく質問をご紹介します!

■ 熱処理の基礎ハンドブックを無料プレゼント中!

熱処理の基礎が分かるハンドブックを無料プレゼントしております。ご興味ある方は是非ご覧ください!

■ 熱処理でお困りの際はお気軽にご相談ください!

熱処理のことでお困りの際は、熱処理・水素還元技術ナビにお気軽にご相談ください!